常见问题

如果你想问的问题不在此,欢迎随时给我们留言咨询~

一般在45天(包括模具开发以及样件生产)

铝3系和6系,具备优异的防腐蚀性能和机械强度

方形电池、圆柱形电池、软包电池和方形电池都适合,与C2P和C2M配置兼容。

我们提供验证测试,通过多项测试,你可以获得关于爆破压力、防腐性能、流阻等方面的量化数据。

除了精密的加工工艺外,我们制造的液冷板组件都会经过氦检,这是一种比水检更精确和敏感的测试方法来保证冷板质量。

在电动汽车应用中,最流行的工艺是采用 FSW 和 CMT 焊接工艺。

这种设计可针对某些局部换热进行优化

通常由挤压流道板一体钎焊或压铸而成

特别适合轻量化、低成本的储能解决方案

XD Thermal是中国专业的电池铝制液冷箱体制造商,拥有丰富经验,为汽车原始设备制造商(OEM)及其他运行锂离子电池组的领域提供冷却组件。我们不仅生产高品质的冷却部件,还提供包括设计、模拟和验证测试在内的全面工程服务

一般在45天(包括模具开发以及样件生产)

铝3系和6系,具备优异的防腐蚀性能和机械强度

方形电池、圆柱形电池、软包电池和方形电池都适合,与C2P和C2M配置兼容。

我们提供验证测试,通过多项测试,你可以获得关于爆破压力、防腐性能、流阻等方面的量化数据。

除了精密的加工工艺外,我们制造的液冷板组件都会经过氦检,这是一种比水检更精确和敏感的测试方法来保证冷板质量。

在电动汽车应用中,最流行的工艺是采用 FSW 和 CMT 焊接工艺。

在小得热能,我们的液冷管是高效电池热管理的关键,确保电池的最佳性能和安全性。按汽车级标准设计,这些液冷管能防止电芯过热,增强耐用性,并保持电池组温度均匀分布。通过IATF 16949认证,我们承诺提供符合严格行业标准的高质量产品,为您的电池系统带来显著优势。选择小得热能,享受卓越的保护和性能

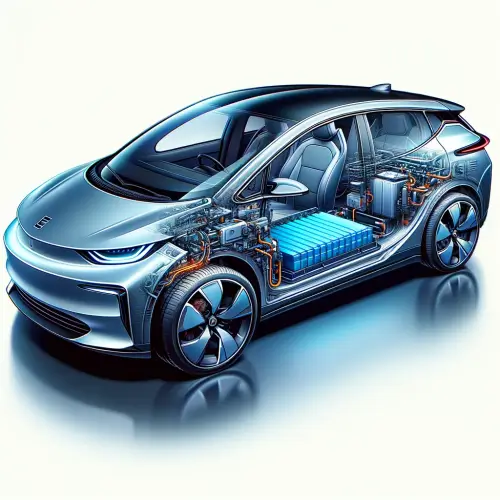

这是我们都熟悉的标准 EV/ESS 电池外壳。该设计在电池组底部集成了液冷板。它不仅有利于电池的热交换,而且还起到结构作用,提供支撑,特别是对于方形电池。

液冷系统主要使用水-乙二醇混合物或类似氟利昂的冷却剂。这些流体在冷却组件内部流动,从流经的界面吸收热量。流体的工作模式如下:冷却液通过入口进入组件 -> 吸收热量 -> 通过出口离开组件 -> 通过外部冷却器降温 -> 再次进入组件

铝制液冷电动汽车电池壳更轻、更高效,增强了续航里程、安全性、成本效益和热管理,从而优于传统材料。这些外壳在极端温度(无论是热还是冷)下也表现出色,可确保电池在各种环境条件下可靠运行。

铝是最受欢迎的材料,因为铝重量轻且可回收。

3系铝型材是铝锰合金。其锰含量在1.0-1.5之间。具有良好的防锈功能,即耐腐蚀。能在潮湿环境中生存,强度高,如3003、3004、3104、3105、3203。

6系铝型材属于Al-Mg-Si系合金,其中以6061、6063最具代表性。并且经过T6处理后,产品具有更强的延展性,可以更好地实现一些结构复杂的箱体的生产。

液冷板的流道可根据换热要求灵活设计,并辅以加强筋,满足承载要求,多用于电动汽车。

挤压型材冷板和横梁的使用消除了传统电池组下壳结构的需要,同时CMT和FSW焊接保证了电池箱的密封性。

冷却管有多种类型。然而,可能有几个共同的步骤。

焊接是电池外壳生产中最关键的工艺之一。 FSW主要用于挤压件的连接; CMT 将用于连接下壳与冷却板。

连接器,有时也称为进出口,是冷却管与管路系统连接的地方。由于连接器起到配合的作用,其尺寸和形状应与配合件相匹配。我们建议遵循SAE、VDA或CQC标准。在这些标准下的连接器和管道系统可以轻松组装。

通常可以用CNC加工、冲压和压铸制造。

以下是常见的冷却板绝缘方法:

事实上,新能源汽车的整体要求与普通汽车一致,但更注重系统中的安全问题和高压保护。

为了防止热失控的发生,重点关注箱体材料的选择以及箱体的热交换面积和类型,对于方形电池选择底部热交换,对于圆柱电池选择侧面热交换。无论哪种方式,液冷管路和电芯之间的空间都需要设计成防止液体在泄漏时与高压部件接触。

其次,选择合适的高压绝缘材料。聚酰亚胺(Kapton)、聚四氟乙烯(PTFE)和硅胶垫更符合要求,因为它们具有优异的电绝缘性能以及耐高温和耐化学性,不建议使用PC薄膜。

此外,采用高效绝缘和隔离技术(环氧涂层)来防止触电和电气短路。可安装过压、过流、短路保护装置,快速响应电气异常。产品出厂前需要经过严格的安全测试和行业标准认证(耐压测试),确保高压系统在各种环境下的稳定性和安全性

2U+1K是大多数项目的设计指南。找到您的电池组标称电压,将其乘以2然后再加上1000伏。这一标准适用于大多数情况。

除了常规的产品测试,液冷管还需要进行一系列验证测试。

防腐蚀测试将验证冷却板在腐蚀环境中的耐久性。外部测试将在盐雾室中进行,内部测试将在循环站进行。根据材料选择,小得热能的冷却板在防腐蚀测试中可耐受超过1000小时。

爆破压力测试将帮助设计师确定冷却板的极限压力耐受能力。在测试前,将封闭其中一个进出口,从另一个端口注入液体压力,直到冷却板开始开裂。通常,通常,液压成型冷却板可承受12 – 20bars压力;挤压冷却板可承受 50 bars以上。。

过高的流阻会给冷却系统的泵增加不必要的负担。同时,较高的流阻意味着流速降低,在大多数情况下,冷却板无法在高流阻下达到散热目标。因此,在开发过程中优化并测试流阻非常重要。此类测试可以在液体循环系统进行。

首先将所有圆柱形电池放置到位,将冷却管插入每两排电池之间。

如果使用方形电池,需要将电芯按顺序排列,用端板固定两端,整齐地放置在液冷板上

确定电池托盘的指定位置。它通常位于车辆底部,以降低重心,但可能会根据车辆设计而有所不同。确保托盘与安装点正确对齐。