常见问题

如果你想问的问题不在此,欢迎随时给我们留言咨询~

一般在30-45天不等(包括模具开发以及样件生产)

铝3系和6系,具备优异的防腐蚀性能和机械强度

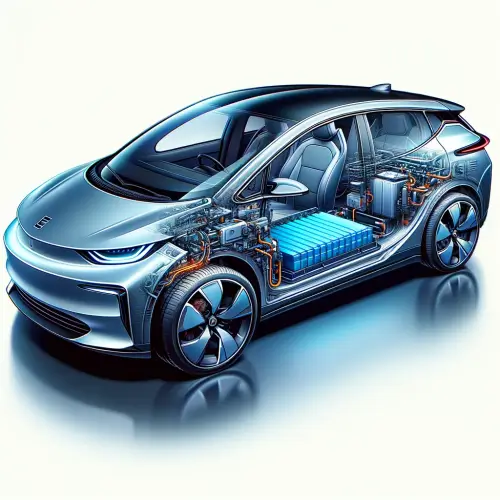

棱柱形电池和软包电池通常成组装配,底部或顶部有平坦的接口。因此,这两种电池都兼容小得热能的液冷板。

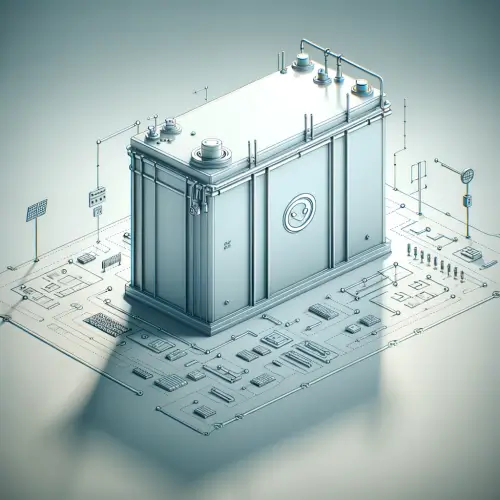

我们提供验证测试,通过多项测试,你可以获得关于爆破压力、防腐性能、流阻等方面的量化数据。

除了精密的加工工艺外,我们制造的液冷板组件都会经过氦检,这是一种比水检更精确和敏感的测试方法来保证冷板质量。

液压成型冷却板占据最大市场份额,因为它适合大规模生产且经济实惠。然而,在一些特定领域,尤其是需要高强度时,挤压成型和FSW工艺也受到青睐。